服务热线:17778050016

硬度计·测厚仪·粗糙度仪·探伤仪制造商

周一至周日 08:00-17:00

紧急联系电话:13810548956

北京时代之峰仪器有限公司致力成为无损检测优秀企业

产品中心

—

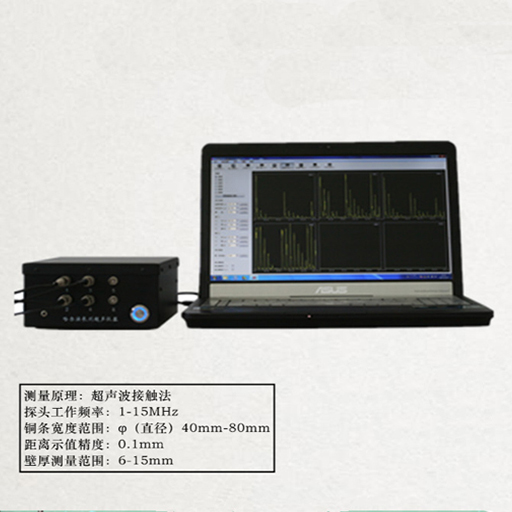

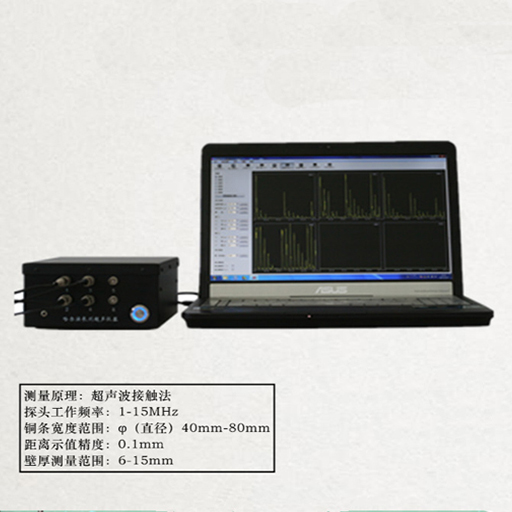

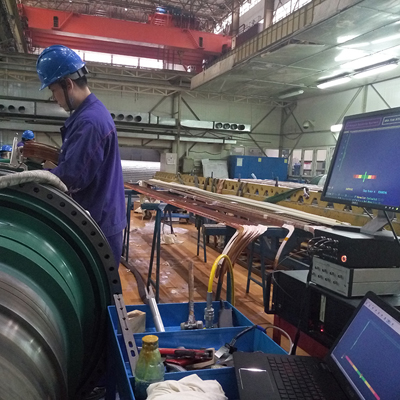

DX1020C型线圈末端铜焊处超声波探伤机

1 符合《C型线圈铜焊处超声探伤》标准;

2 操作界面是中文界面,信息输入可为中文、英文、数字,方便使用;

3 可分别调整各通道参数,克服组合探头之间的差异影响;

4 超声波各通道间严格独立,每个通道都独立的发射与接收电路和控制时序,克服组合探头之间的差异的影响;

5 智能判伤是基于Qt研发上位机软件,采用模糊模式识别方法,具有自主知识产权,实现检测过程自动识别缺陷,误检率小于2%。

1 符合《C型线圈铜焊处超声探伤》标准;

2 操作界面是中文界面,信息输入可为中文、英文、数字,方便使用;

3 可分别调整各通道参数,克服组合探头之间的差异影响;

4 超声波各通道间严格独立,每个通道都独立的发射与接收电路和控制时序,克服组合探头之间的差异的影响;

5 智能判伤是基于Qt研发上位机软件,采用模糊模式识别方法,具有自主知识产权,实现检测过程自动识别缺陷,误检率小于2%。

检测对象为发电机转子C型线圈末端焊缝质量检测,材质为铜,缺陷类型为焊缝内部区域的裂纹、气孔和夹杂等。结合C型线圈的结构特点及检测技术要求,提出了多通道超声波检测方法,由铜条界面回波和缺陷回波的衰减量及多探头多角度信息判定是否有缺陷。

1 符合《C型线圈铜焊处超声探伤》标准;

2 检测设备与电脑通过USB线连接,便于安装携带,实现了轻量化的要求;

3 操作界面是中文界面,信息输入可为中文、英文、数字,方便使用;

4 可同时显示六通A型波,也可分屏显示六通道射频波,便于分析缺陷;

5 可分别调整各通道参数,克服组合探头之间的差异影响;

6 增益调节步长为0.1、1、2、6dB,增益调节精准;

7 超声波各通道间严格独立,每个通道都独立的发射与接收电路和控制时序,克服组合探头之间的差异的影响

8 智能判伤是基于Qt研发上位机软件,采用模糊模式识别方法,具有自主知识产权,实现检测过程自动识别缺陷,误检率小于2%。

探伤效能 | |

测量原理 | 超声波接触法 |

探头工作频率 | 1~15MHz |

铜条宽度范围 | Φ(直径)40mm~80mm |

距离示值精度 | 0.1mm |

壁厚测量范围 | 6~15mm |

工作模式 | 自动判别模式和定时工作模式 |

仪器指标 | |

重复频率 | 通道2KHz |

增益范围 | 0.0 - 80.0dB,步进0.1dB、1.0dB、2.0dB、6.0dB,或直接输入增益值 |

采样率 | 200MHz |

检波 | 全波,正半波,负半波,射频 |

工作方式 | 单收发,可通过选件扩展为一发一收 |

检测范围 | 纵波:钢2~10,000mm |

水平线性误差 | ≤0.4% |

垂直线性误差 | ≤4% |

灵敏度余量 | ≥60dB(配用2.5P20探头发现距探测面200mm的Φ2平底孔) |

探伤系统综合性能 | |

周向灵敏度差 | ≤4dB |

信噪比 | 纵横向各通道L2级别的人工伤上反映的信号和噪声幅度的差值≥10dB |

漏误报率 | ≤1% |

系统稳定性 | 2h≤2dB |

产品展示

Product display